如何防止PCB焊接过程中出现立碑的质量问题?

发布时间:2025-03-17 17:23:00

介绍

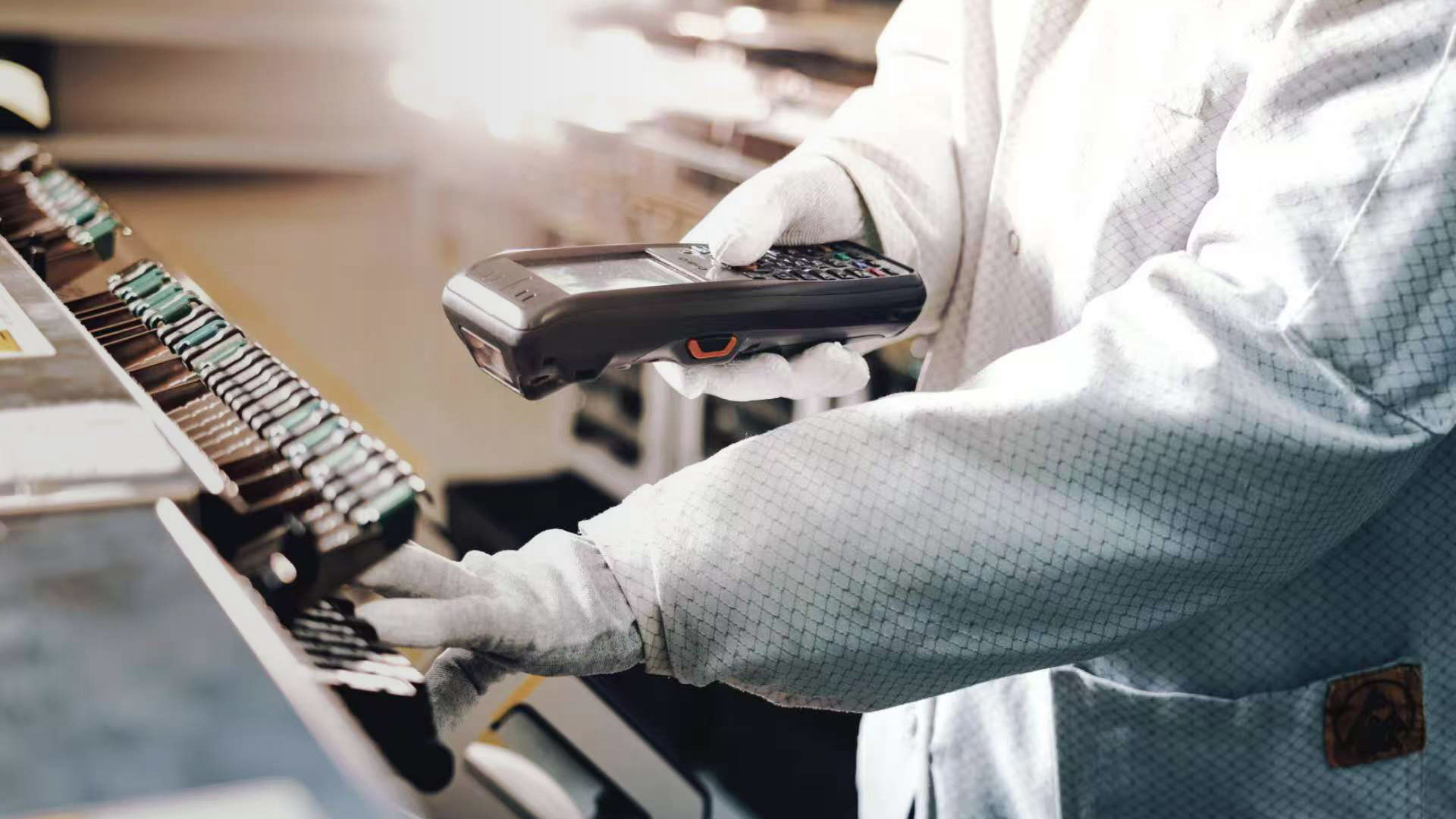

印刷电路板 (PCB) 问题可能是一个挑战,但并非所有问题都会导致您的 PCB 过早报废,如立碑效应。立碑效应是由无源元件相对两侧的焊膏熔化过程中产生的表面张力不均引起的。这些不均等的力会导致无源元件的一端抬起并断开与电路的接触,从而形成与墓地中的立碑极为相似的现象(见图 1)。

立碑的原因

各种因素都会造成立碑现象。立碑现象几乎总是由于元件端接处润湿力不均匀而造成的。当一端先于另一端“润湿”时,焊料不平衡的润湿力会“拉动”元件并使其旋转,导致其直立。我们还会在 PCB 组件受热不均匀后遇到立碑现象。当印刷线路板 (PWB) 穿过回流炉时,无源元件的前侧通常先受热(见图 2 中无源元件的左侧)。这种不均匀加热会导致最靠近热源的焊膏沉积物(图 2 左侧)首先熔化。当这种焊料熔化时,其表面张力会导致无源元件直立。

<!-- x-tinymce/html -->

焊料合金

减少立碑现象的一种方法是使用熔化时具有较大“糊状”或“塑性”范围的焊料合金。塑性范围是焊料熔化和固化的温度范围。对于共晶焊料(例如 Sn63/Pb37 焊料),没有塑性范围,因为焊料在略低于 183°C 时完全固化,在略高于 183°C 时完全液态。SnPbAg 合金(例如 Sn62 或 Indalloy ® 100)因其塑性范围较大而被广泛用于消除含铅组件的立碑现象。

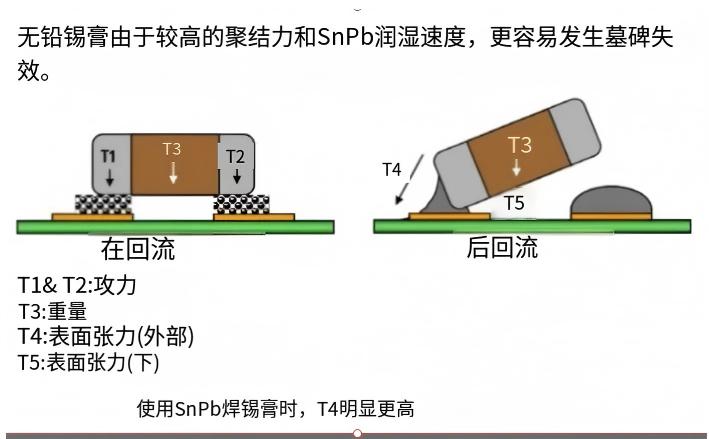

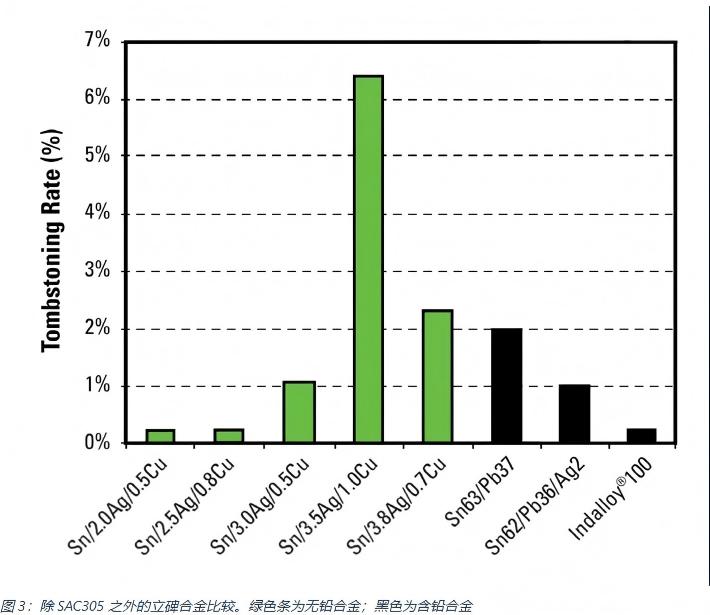

在无铅焊料中,SAC3510 (Sn/3.5Ag/1Cu) 的塑性范围较窄,而 SAC305 的塑性范围较宽。因此,人们会认为 SAC305 在减少立碑方面表现更好——事实也确实如此。图 3 显示了确定立碑率的实验结果。请注意,SAC3510 的立碑率是 SAC305 的六倍多。由于 SAC305 是最常见的无铅合金之一,因此在无铅时代,立碑的发生率已大大降低。

<!-- x-tinymce/html -->

PCB设计

制造工程师与设计工程师密切合作,消除 PCB 制造中的挑战和缺陷,这一点极为重要。立碑缺陷是一种可以通过正确设计消除的缺陷。如果电路板设计在无源元件的一侧下方或附近有散热器(例如铜层),而另一侧距离较远,则散热器可能会影响组件的热平衡;没有散热器的一侧的焊膏可能首先变成液态,这可能会导致立碑缺陷。

钢网设计

尽量减少印刷在 PCB 焊盘上的焊膏量也会减少立碑现象。减少印刷在无源元件末端正后方的焊料量尤其有用,这将消除几乎所有的立碑效应。图 4 显示了有助于实现此目标的典型模板设计。在一些实验中,这种设计完全消除了立碑现象。

钢网设计建议2

PCB 立碑是由于PCB导热性不均匀而引起的问题。另一个原因是可焊性差或元件氧化。模板的开口或厚度也会影响立碑。影响焊膏印刷质量的其他因素包括印刷机参数和元件放置。

改进模板印刷工艺的一种方法是使其变薄或变厚。POR 模板的孔径尺寸小于 BAE 模板。两种模板的体积相似,但 BAE 模板被认为更能限制墓碑缺陷。一般而言,BAE 孔径在0.4 毫米印刷中的效果比POR 模板更好。但是,BAE 孔径在使用新焊膏时限制墓碑缺陷的效果明显更好。

为了避免出现墓碑效应,必须确保元件放置正确。良好的模板设计可以确保铜垫均匀覆盖,从而防止出现此问题。此外,阻焊层厚度必须合适,以避免氧化和墓碑效应。如果阻焊层太厚,可能会导致焊锡珠。

PCB 的模板设计是组装过程中必不可少的一部分。任何错误都可能导致失败。因此,良好的模板设计对于获得一致的印刷效果至关重要。虽然我们可以在不使用复杂模板的情况下打印大多数 PCB,但某些情况下需要更复杂的模板设计。

模板设计也会影响焊膏的释放。模板材料应为 4 至 8 千分之一英寸厚,以容纳焊膏。此外,模板的厚度应足够大,以允许五个焊料颗粒跨越最小的孔径。

锡膏印刷

印刷工艺和传输效率是许多生产线末端缺陷(包括立碑缺陷)的关键因素。如果无源元件一侧的焊膏比另一侧多,则元件可能被放置在仅接触较高沉积物的位置。这很可能会导致立碑缺陷。使用焊膏检测 (SPI) 设备可以帮助确保焊膏沉积符合规格,并且一个沉积物不会高于另一个沉积物。优化孔径的大小和形状也有助于最大限度地减少焊盘之间焊膏体积的变化。

印刷改进建议2

PCB 立碑现象的产生,是因为器件焊膏两端的润湿力存在很大差异。器件的一端可能焊接良好,而另一端则焊接不良。不良一端的焊膏润湿力低于另一端已熔化的焊膏。结果,不良一端的焊膏润湿力不均匀。这种力的不平衡就是造成立碑现象的原因。

印刷偏移是另一个问题,导致焊膏接触不充分。此外,印刷出来的电路板也不完整。这将导致墓碑无法完全发挥作用。幸运的是,有一些简单的解决方案可以避免这个问题。关键是控制焊膏涂抹过程并保持适当的热平衡。

PCB 立碑现象主要有两个原因。首先,焊盘设计不当。因此,它们通常无法覆盖超过 50% 的元件端子。此外,焊盘之间的间距太宽。当出现这些问题时,回流焊接可能会产生立碑现象。

其次,在开始焊接过程之前,必须预热电路板表面。电路板末端的温差过大可能会导致锡珠的形成,从而使 PCB 看起来像墓碑。具有受控温度曲线的回流焊接工艺将减少墓碑。

与立碑现象相关的另一个问题是润湿力。一端的润湿力远大于两端的合力。结果是组件的一端会上升,而另一端会下降。为了避免这个问题,请选择更小、更轻的组件。

贴片

贴装压力和/或 Z 高度不当往往是导致立碑现象的原因。确保贴装压力和 Z 高度适合组装并在生产前进行优化非常重要。贴装时部件也可能会歪斜。尽管焊料往往会自对准,但元件放置不正确和不对齐也会导致立碑现象。

回流焊

减少立碑效应的方法之一是通过逐渐增加升温速率来减少回流期间的总热量输入;然而,在回流炉中可能很难实现这一条件。另一种选择是使用浸泡型回流曲线来在两个焊膏沉积物之间实现热平衡,以便两个沉积物同时进入液相相线。

除了避免使用没有塑性范围的焊料外,回流炉中的氮气环境还会加剧立碑现象,因为氮气会增加润湿速度,使表面张力更快地出现。除非电路板上有精细特征的焊膏沉积物或封装堆叠 (PoP) 组件,否则很可能没有理由使用氮气,因为大多数顶级现代焊膏在空气回流环境中都能表现良好。

回流焊2 润湿力不均匀

PCB 立碑缺陷是因焊料润湿力不均匀而导致的一种 PCB 缺陷。润湿力不均匀是由于器件两端的焊膏温度相差很大。这导致一端的焊膏熔化,而另一端的焊膏不熔化。因此,立碑的润湿力低于另一端。

造成立碑现象的最常见原因是两个端子的润湿力不平衡。元件一端产生的力大于两端的合力,导致元件从焊料中凸出。这在较小和较轻的元件中尤其成问题。

造成墓碑现象的另一个常见原因是 PCB 导热性不均匀。这种情况可能是由于焊料涂抹不当或焊膏厚度不足造成的。因此,焊膏印刷机也应进行校准,以确保厚度均匀。

PCB 立碑状焊点的润湿力不均匀是元件回流焊时常见的问题。这种不均匀的润湿力会导致元件在一端竖立,而在另一端则压倒元件。当元件较小且位于小封装中时,这种情况经常发生。适当平衡两端的润湿力可以防止出现此问题。

可以通过调整焊盘尺寸来减少 PCB 立碑的不均匀润湿力。较大的焊盘尺寸会增加熔融焊料的表面积,从而对元件末端产生更强的润湿力。这也降低了元件分离的可能性。IPC 标准提供了焊盘尺寸的建议。但是,焊盘尺寸因制造商而异。

曼哈顿效应

PCB 墓碑缺陷,也称为曼哈顿效应或巨石阵效应,在表面贴装设备中非常严重。这是由于润湿力不平衡造成的,可能会导致断路。当设备一端的焊膏比另一端热得多时,通常会发生此问题。这会导致严重的力不平衡并导致墓碑。

防止立碑现象的一个重要因素是元件的放置。当元件较小时,必须将其均匀地放置在焊盘上。此外,走线的宽度和方向必须相同。如果它们不相等,焊料将无法到达元件。这个问题在低成本、低利润的产品中很常见,但也可能发生在高利润的设备上。

影响PCB立碑现象的另一个因素是润湿力不均匀。在PCB回流焊接过程中,润湿力不均匀会导致芯片元件竖立起来。这种情况被称为曼哈顿效应。改善工艺设计、质量控制、工艺调制和直通装配率可以减少这种情况。焊膏良好的可焊性也是必不可少的。可以控制焊点尺寸误差,但这对PCB焊盘的尺寸更敏感。

不平衡会导致 PCB 两侧焊膏出现曼哈顿效应。发生这种情况时,器件一端的焊膏可能先于另一端熔化。结果,它会将器件拉向熔化的一侧。曼哈顿效应,也称为吊桥效应,可能导致墓碑效应。

结论

遵循本文列出的指导原则可以最大程度地减少立碑现象。减少立碑现象的可靠方法是使用具有较大塑性范围的焊料合金,例如 Indalloy ® 100(含铅)或 SAC305(无铅)。与电路板设计师保持开放的对话也很重要,以尽量减少无源元件一侧附近或下方的散热器。使用回流焊接温度曲线,缓慢地从固相线移动到液相线,或通过浸泡尽量减少热失配。结合 SPI 以确保焊料沉积物的高度相似且符合规格,并打印较小的焊料沉积物,尤其是在无源元件的两端。确保放置压力和 Z 高度合适,并且部件放置不倾斜。避免在回流炉中使用氮气;使用优质焊膏,这是不必要的,而且会加剧立碑现象。

上一篇:

下一篇:

推荐新闻

2025-03-21

2025-03-17

2024-05-23

2024-05-23

2024-05-23

2024-05-23